Eficiência operacional pode ser considerada a capacidade de uma empresa produzir um serviço ou produto com alta qualidade, reduzindo desperdícios de tempo, retrabalho e recursos.

Este é um importante indicador de desempenho para as organizações. Afinal, quanto maior a eficiência operacional, menores são os custos para gerar a mesma receita.

Mas como ter sucesso nesse quesito? Que passos são necessários para que uma organização realmente tenha eficiência operacional?

Entenda neste post o que é eficiência operacional, os principais indicadores e práticas para aumentar a eficiência dos processos produtivos.

O que significa eficiência operacional?

A eficiência operacional é um conjunto de práticas realizadas com o intuito de fazer o produto de forma mais econômica e otimizada, sem que perca a qualidade final.

Ao buscar eficiência operacional, a empresa diminui gargalos na produção, simplifica processos internos, reduz desperdício e melhora as entregas.

Qual a importância da eficiência operacional?

A eficiência operacional traz benefícios significativos para o andamento do negócio, desde o curto a longo prazo. Veja por que ela é importante para a sua empresa.

Melhoria da qualidade

A eficiência operacional está diretamente ligada com processos e gestão da qualidade, já que também visa promover a melhoria contínua. Isso resulta não só em processos mais enxutos, mas em uma entrega mais precisa e que atenda às partes interessadas.

Gestão de Tempo

Quando falamos na preocupação contínua da melhoria dos processos também estamos falando de gerir o tempo de cada atividade.

Afinal, colaboradores focados e atuando em processos enxutos, gastam menos tempo com as tarefas, trazem mais resultados e podem inclusive serem alocados para outras atividades de cunho mais estratégico.

Lucratividade

A partir do momento que todo o processo da sua empresa é feito de maneira eficiente, é natural que a experiência do cliente seja mais significativa e consequentemente, a lucratividade do negócio.

Afinal, processos aprimorados geram menos problemas, mais excelência no atendimento e satisfação do consumidor final que não medirá esforços para se manter fidelizado à marca e propagá-la no mercado.

Quais indicadores de eficiência operacional mais utilizados?

Alguns indicadores são essenciais para calcular a eficiência operacional. Veja alguns exemplos comumente utilizados.

Overall equipment effectiveness (OEE)

O OEE, cuja sigla significa Overall Equipment Effectiveness é um dos principais indicadores globais que mede a eficiência de um equipamento.

Conhecido em português como Eficiência Global dos Equipamentos, este índice é utilizado na indústria e mede o quão efetivamente um equipamento produziu comparado com a capacidade que ele tem de produzir em relação ao tempo disponível.

O cálculo do OEE é feito em cima de três fatores:

- Disponibilidade: quanto tempo o equipamento não foi utilizado

- Performance: quais as perdas geradas por ele não está produzindo na capacidade máxima.

- Qualidade: avalia o quanto se perde por problemas de qualidade durante a produção.

A fórmula final é a seguinte:

OEE = Disponibilidade x Performance x Qualidade

Eficácia Geral do Trabalho – OLE

O OLE – Overall Labor Effectiveness, cuja sigla em português significa Eficiência Global da Mão de Obra é um KPI que ajuda a indústria a medir a eficiência no que tange a capacidade operacional dos colaboradores.

Assim como a OEE, a OLE trabalha com três fatores importantes:

- Disponibilidade: diz respeito à quanto tempo cada colaborador esteve disponível no trabalho desde a hora de chegada, atrasos, intervalos programados, etc.

- Desempenho: Mede o quanto o colaborador atuou acima ou abaixo da capacidade prevista no prazo estipulado, bem como os impactos dessas capacidades durante o dia de produção.

- Qualidade: mede se a qualidade das peças produzidas por determinado colaborador podem realmente ser aproveitadas. Qual a quantidade de retrabalho?

Ao conseguir medir cada fator desses, o cálculo segue a mesma linha do OEE:

OLE= Disponibilidade x Performance x Qualidade

Com estas informações, a organização consegue obter no longo prazo rankings de desempenho de cada operador, agindo diretamente na equipe que apresenta baixo desempenho, seja via treinamento ou aprimoramento das instruções de trabalho.

Como aumentar a eficiência operacional

Se você identificou que precisa tomar algumas ações para aumentar a eficiência operacional dentro da sua organização, veja algumas etapas que podem contribuir para deixar os processos produtivos mais eficientes

1. Mapeie processos

Mapear processos possibilita que você tenha uma visão macro para identificar gargalos e promover melhorias. Por isso, identificar entradas, saídas, atividades e seus fluxos, identificação de melhorias, bem como planos de ação.

Por exemplo, ao mapear processos, você pode monitorar e identificar que na produção foi contabilizado um expressivo tempo de parada de máquina, que afetam outros indicadores no decorrer da produção como perda de embalagem, eficiência dos equipamentos além de propiciar riscos à qualidade do produto.

Leia também: Gestão de Processos: o que é, benefícios e como implementar

2. Defina metas

Não basta apenas mapear processos e verificar os indicadores. É preciso definir metas para cada ponto de melhoria e assim fazer um acompanhamento preciso se o plano de ação implementado está bem estruturado e tem trazido o resultado desejado.

Vejamos o exemplo citado acima. A empresa ao verificar que ocorreram em média 170 paradas em um mês reavaliou e estabeleceu que o número de paradas deve cair para 100.

Leia também: O que é gestão à vista? Entenda e saiba como aplicar

3. Trate não conformidades

Sempre que houver uma não conformidade é importante aplicar o ciclo PDCA, pois é por meio de um acompanhamento sistemático que você garante que o problema não volte a acontecer novamente.

As etapas do ciclo PDCA são:

- Plan: Identificar a não conformidade, fazer uma correção, analisar causa raiz e elaborar plano de ação;

- Do: Implementar as ações necessárias

- Check: Avaliar criticamente a eficácia da ação corretiva tomada;

- Act: Atualizar riscos e oportunidades ou realizar mudanças se necessário.

Leia também: Relatório de não conformidade: saiba como elaborar [GUIA]

Como acontece na prática?

Continuando com o nosso exemplo, onde foram identificados um número de paradas não programadas de uma máquina além da meta estipulada.

O primeiro passo para tratar a não conformidade e consequentemente aumentar a eficiência operacional nesse caso seria estratificar o motivo que tem levado às paradas das máquinas.

Nesse caso, aplicar um Diagrama de Pareto pode ser uma boa saída para entender quais os problemas que estão gerando mais impacto nos resultados.

No exemplo citado, foram identificados: quebra do paletizador, falha na embaladeira, falta de operador, falta de matéria-prima.

Análise de causa e efeito

Uma vez que foram identificados os principais motivos de parada de máquina que estão comprometendo a eficiência operacional, é hora de analisar causa e efeito para entender o que tem levado ao ocorrido.

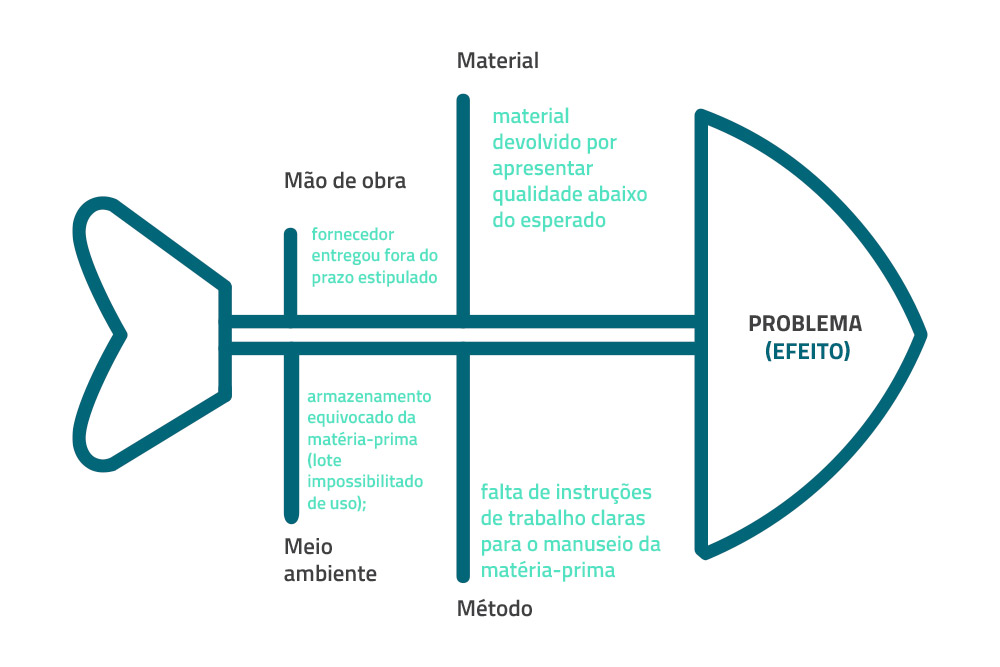

Ferramentas como Diagrama de Ishikawa facilitam a visualização da equipe sobre possíveis problemas que tenham levado ao efeito ocorrido, onde são analisados 6Ms:

- Mão de obra: fornecedor entregou fora do prazo estipulado;

- Material: material devolvido por apresentar qualidade abaixo do esperado;

- Meio Ambiente: armazenamento equivocado da matéria-prima (lote impossibilitado de uso);

- Método: falta de instruções de trabalho claras para o manuseio da matéria-prima;

- Medida:

- Máquina:

Em nosso exemplo, vamos trabalhar apenas com 4Ms, como vimos no exemplo abaixo.

Análise da causa raiz

Uma vez que os motivos foram discutidos entre a equipe durante o brainstorming e aplicado no diagrama de Ishikawa, é hora de entender o que realmente causou todo o problema.

Ferramentas como os 5 porquês são excelentes para direcionar a equipe a entender a causa-raiz e aplicar um plano de ação correto em cima do que causou o problema. Veja a aplicação prática com base no exemplo hipotético.

Por que houve falta de matéria-prima?

Porque ocorreu o armazenamento na temperatura inadequada, fazendo com que todo o lote fosse desperdiçado.

Por que houve o armazenamento equivocado?

Porque o colaborador confundiu os insumos e não se atentou à correta forma de armazenamento

Por que o colaborador confundiu os insumos?

Porque não checou as informações nos procedimentos operacionais.

Porque não checou as informações nos P.O?

Porque não possui conscientização acerca da importância do P.O

Por que não possui conscientização?

Porque os gestores pouco investem em capacitação para a equipe.

4. Execute planos de ação para melhorias

Agora que você sabe o que está causando a ineficiência operacional no processo, é hora de pensar em planos de ação que possam diminuir o impacto ou sanar completamente o problema.

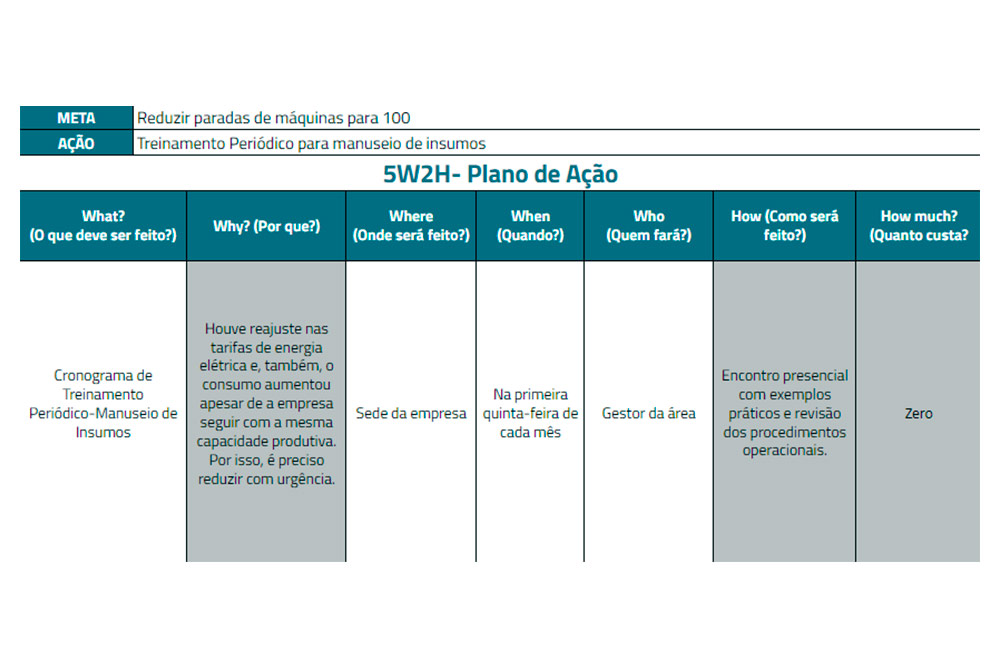

Você pode utilizar a ferramenta 5W2H para direcionar os planos de ação de forma mais eficiente, deixando claro responsabilidades e atividades a serem executadas. Basta responder às sete perguntas, sendo:

5W:

- What? (O que será feito?): Cronograma de Treinamento Periódico – Manuseio de Insumos.

- Why? (Por que será feito?): Para que a equipe tenha consciência de checar os P.Os e verificar se estão armazenando os insumos corretamente.

- Where? (Onde será feito?): Sede da empresa.

- When? (Quando será feito?): Na primeira quinta-feira de cada mês.

- Who? (Por quem será feito?): Gestor da área.

2H:

- How? (Como será feito?): Encontro presencial com exemplos práticos e revisão dos procedimentos operacionais.

- How much? (Quanto vai custar?): custo zero.

Veja como ficou no exemplo citado:

5. Treine sua equipe

Para que haja aumento da eficiência operacional dentro da sua empresa toda a sua equipe precisa estar engajada e comprometida com as atividades e etapas de cada processo para que evite ainda mais perdas, retrabalho ou desperdício.

No exemplo apresentado, foi constatado que a falta de capacitação foi uma das causas que originou a falta de matéria-prima. Então por que não aumentar a periodicidade de treinamentos dentro do setor?

Outro ponto importante: a revisão dos procedimentos operacionais também deve estar em dia. De nada adianta aplicar treinamento, se as instruções de trabalho são falhas ou se não há uma cultura de acompanhar como o processo funciona.

Além disso, aplicações que não estão claras deixam de contribuir para a não conformidade em questão, prejudica a qualidade do produto, aumentando retrabalho, desperdício e prejuízo.

6. Analise a eficácia das ações

Analisar a eficácia das ações é primordial para saber se as ações propostas estão surtindo realmente o efeito esperado ou ainda assim é preciso fazer mudanças.

E a primeira atividade dessa etapa inclui monitorar os KPIs para começar a análise de resultados. Ou seja, os indicadores propostos estão alcançando a meta estipulada?

No exemplo hipotético, a partir da intensificação do treinamento em todos os operadores e revisões constantes dos procedimentos operacionais, foi constatado que após determinado período, as paradas de máquina não programadas diminuíram de 170 para 110.

Embora ainda não seja a meta estipulada, já deu pra perceber que foi possível potencializar a eficiência operacional no processo.

7. Padronize processos

Uma vez que os resultados se mostram satisfatórios, é hora de rever e aplicar a padronização de processos. Isso dá mais estabilidade, previsibilidade e diminui a incidência de erros.

Além disso, pode estender a aplicação aos outros setores, atuando de forma preventiva para o surgimento de novos problemas.

8. Invista em tecnologia

Aliar a tecnologia a todo o processo produtivo permite que você realize acompanhamentos de forma mais organizada e centralizada. Afinal, quem quer consultar diversas planilhas para acompanhar o andamento de processos, tarefas pendentes e controlar prazos, se pode fazer isso de forma automatizada?

Por isso invista em softwares que simplificam seu Sistema de Gestão, facilitando o controle de documentos, dos principais indicadores e da gestão de não conformidades do seu negócio.

Conheça as soluções Qualyteam e torne seu Sistema de Gestão mais eficiente

Conclusão

Mensurar a eficiência operacional dentro da sua organização é o primeiro passo para que uma empresa evite prejuízos e desperdício de recursos. Afinal, uma operação ineficiente não é rentável e impacta diretamente o atendimento das partes interessadas.

Indicadores como OEE (eficiência global dos equipamentos) e OLE (Eficiência Global de Mão de Obra) são alguns dos exemplos de KPIs que auxiliam as indústrias a medirem a eficiência operacional dos processos.

Por isso, mapear e padronizar processos, definir metas, tratar não conformidades, treinar equipes, e investir em tecnologia é o melhor caminho para alcançar excelência na performance.

Quer aprimorar a eficiência operacional da sua empresa e automatizar processos na sua organização para uma gestão mais assertiva? Agende um horário com nossos especialistas.