Os gargalos na produção estão ligados à capacidade produtiva e velocidade da produção.

Se não administrados com rapidez, acabam limitando os ganhos de uma empresa e geram dificuldades para entregar produtos no prazo e atender a satisfação das partes interessadas.

Qual a saída para lidar com este problema no dia a dia?

Veja em nosso post como identificar e solucionar os gargalos da produção para que a organização opere nos padrões da qualidade e garanta a alta performance.

O que é um gargalo na produção?

O gargalo na produção dentro de uma organização ocorre quando a linha de produção não opera conforme o esperado.

Isso porque uma (ou mais) etapa do processo, opera de forma mais lenta que a outra, seja por erro manual, de maquinário, entre outros.

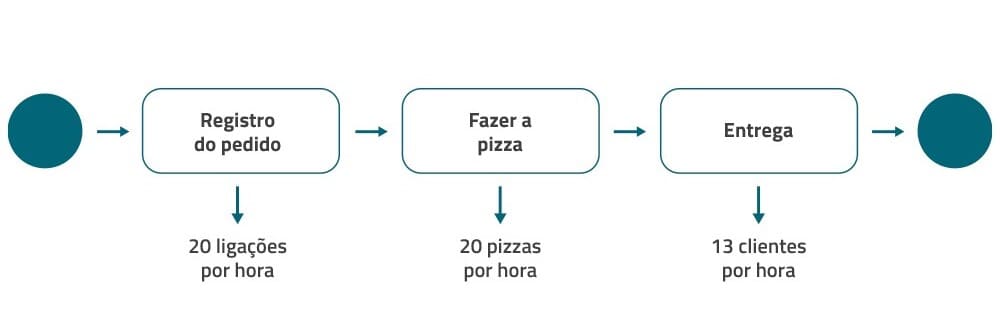

Veja um exemplo simples. Uma pizzaria que opera com um atendente, dois pizzaiolos e um entregador recebe 20 ligações por hora.

Mesmo os pizzaiolos operando com a capacidade máxima de produzir 20 pizzas por hora, o entregador só consegue entregar 13. Ou seja, neste exemplo, o gargalo está na entrega.

Como as etapas se encadeiam entre si, um gargalo identificado no início, meio ou fim da cadeia prejudica a capacidade produtiva da empresa, além de gerar gastos desnecessários, podendo até atrasar a receita da empresa.

Quais os impactos do gargalo de produção para a empresa?

Gargalos na produção impactam em todo o processo produtivo e mais do que isso também prejudicam o desempenho de toda a empresa. Confira os principais impactos:

- Gastos desnecessários: uma vez que a empresa precisa verificar o motivo da máquina parada e precisa efetuar a correção, por exemplo, o preço a ser pago é maior. Outros custos também podem ser incluídos como desperdício ou excesso de matéria-prima em estoque.

- Produção limitada: com máquina ociosa ou uma etapa ocorrendo mais lenta que as demais, a empresa não consegue operar com capacidade produtiva na sua totalidade, impactando inclusive na meta de produção.

- Pense numa fábrica de calças jeans produzindo em média 250 peças-dia, mas tem um problema com maquinário que fica 04 horas parado. Praticamente metade da meta prevista já foi prejudicada e impactará diretamente na meta mensal.

- Atraso nas entregas. Gargalos não resolvidos em tempo hábil comprometem uma produção inteira e principalmente no prazo das entregas dos produtos para o mercado. Isso prejudica não só a competitividade, mas também reduz o nível de satisfação do cliente.

- Ociosidade do time: Um erro na produção ocorrido por máquina parada, por exemplo, resulta em uma equipe inteira ociosa no período em que o maquinário é verificado.

- Se a empresa se antecipa ao problema, realizando manutenção preventiva, pode programar capacitações para todo o time no período em que a máquina não estiver em uso.

Conheça os tipos de gargalos na produção mais comuns

É difícil uma empresa operar cem por cento sem ter um gargalo. Mas quanto antes estiverem mapeados, mais rápidas poderão ser as ações. Veja os gargalos de produção mais comuns.

Falta de matéria-prima

A incorreta gestão de matérias-primas compromete a capacidade de linha de produção da empresa causada pelo atraso ou não-recebimento da matéria-prima em questão.

Isso ocorre desde a falta de compromisso dos fornecedores em entregar a matéria-prima no prazo estabelecido, até problemas relacionados ao desperdício e treinamento de mão-de-obra.

Adequar a capacidade a demanda

O gestor precisa conhecer qual a capacidade produtiva da sua empresa, ou seja, qual a quantidade máxima de produtos ou serviços que a empresa consegue produzir com os recursos que possui e em determinado período.

Sem controlar todas as etapas do processo, o gestor não consegue identificar se a fábrica está realmente operando na velocidade necessária em relação às demandas, tampouco tomar medidas que possam mitigar esse gargalo.

Parada de máquina

As frequentes paradas de máquinas seja por estarem obsoletas ou necessitando de manutenção é um dos gargalos que resulta em desperdício de matéria-prima, parada na produção e falta de qualidade no produto final.

Realizar o planejamento de manutenção preventiva, monitorar indicadores específicos, utilizar equipamentos adequados, além de configurar as máquinas corretamente são ações que devem ser feitas constantemente para evitar prejuízos.

Falta de controle de estoque

A falta de controle de estoque ocorre quando não há informações corretas sobre o momento de compra de cada matéria-prima ou a frequência da mesma.

E se a falta de matéria-prima gera parada na produção, o excesso da mesma também pode causar perda de mercadoria ou custos extras com armazenamento.

Além disso, a falta de controle no estoque também resulta em atraso de pedidos. Assim, gerenciar entradas e saídas e fazer com que o controle de estoque ande lado a lado com a gestão de matéria-prima diminuirá os contratempos na empresa.

Como identificar e solucionar os gargalos de produção?

Quanto mais rápido forem identificados os gargalos, menores são os custos para a organização.

Veja um passo a passo que pode te auxiliar a identificar e solucionar estes gargalos.

1. Avaliar criteriosamente as entradas e saídas (inputs e outputs)

Analisar entradas e saídas pode trazer informações valiosas para tomada de decisão. A matéria-prima utilizada é suficiente para produzir a quantidade necessária?

Se eu quero produzir 2 mil unidades por dia, mas identifico que o novo fornecedor atrasou a entrega da matéria-prima em 15 dias,como vou chegar na meta mensal de produção?

2. Mapeie as etapas do processo produtivo

Mapear todas as etapas ajudará e muito a equipe analisar os passos desenvolvidos para chegar no produto final.

Na fase de pré-produção, verifique desde a aquisição da matéria-prima, o armazenamento, assim como negociação com fornecedores críticos.

Durante a fase de produção, é importante analisar todas as etapas que o produto passa no fluxo de trabalho, manutenção de maquinário, manuseio de matéria-prima, controle de qualidade,etc.

E por último, analisar a pós-produção que engloba desde o armazenamento, logística, etc.

Utilizar ferramentas como o fluxograma podem te auxiliar a ter uma visão macro de todo o processo produtivo.

Mapeamento De Processos: Como Fazer, Vantagens E Muito Mais

3. Monitore os indicadores

Ao monitorar KPIs consistentes e atualizadas, os gestores enxergam a linha de produção e todo o processo de maneira racionalizada para poderem dirimir os desvios no processo.

Se você acompanha o número de itens produzidos por um ciclo de tempo ou total de horas trabalhadas em produção, por exemplo, dá mais clareza quanto aos índices de desperdício, custo, nível de produtividade, máquina parada, falta de treinamento de colaborador, etc.

4. Identifique os problemas

O que está impedindo a sua capacidade produtiva? Após mapear o processo produtivo e monitorar os indicadores você consegue identificar quais problemas estão gerando mais ocorrências.

Reúna as equipes envolvidas para discutir pontos críticos, já que estão diretamente envolvidos nas etapas e dá clareza sobre os problemas que devem ser resolvidos primeiramente.

Nesta etapa, você pode utilizar o Diagrama de Pareto a fim de descobrir os defeitos ou problemas que geram maior ocorrência e trazem mais impacto para o negócio.

5. Identifique a causa-raiz

Com os problemas mapeados após aplicação do Pareto você deve começar a solucionar o que traz mais impacto para chegar até a causa-raiz.

Por exemplo, uma fábrica recebeu inúmeras reclamações na entrega dos pedidos e e descobriu que o problema que mais tem impactado são as horas de máquina parada não planejada.

A partir deste resultado você pode aplicar o Diagrama de Ishikawa para estratificar a relação entre causas potenciais e seus efeitos, onde foi concluído que o impacto ocorreu pela falta de manutenção preventiva.

Mas o que levou a ter esta falta de manutenção preventiva? Uma boa ferramenta para utilizar neste etapa é os 5 porquês, onde você questionará por cinco vezes o porquê deste problema ter ocorrido até identificar a causa gerou a falta dessa manutenção

6. Hora do plano de ação

A partir do momento que você identifica a real causa-raiz, o gestor pode elaborar um plano de ação e posteriormente verificar se as ações implementadas irão mitigar o gargalo.

Tomando como base nosso exemplo anterior. Após a aplicação dos 5 porquês você identificou que a causa-raiz foi falta de pessoal para treinar os funcionários na operação das máquinas.

Então é preciso realizar um plano que resolva esta demanda e consequentemente traga novos resultados.

Uma boa ferramenta para orientar neste plano de ação é o 5w2H, pois verifica:

5W

- What? (O que será feito?)

- Why? (Por que será feito?)

- Where? (Onde será feito?)

- When? (Quando será feito?)

- Who (Por quem será feito?)

2H

- How? (Como será feito?)

- How much? (Quanto vai custar?)

7. Analise a eficácia das ações

Com o plano de ação sendo executado, é preciso acompanhar os resultados e analisar a eficácia das ações. O plano proposto realmente está tratando a causa-raiz do problema?

Esta é uma etapa essencial para que você não concentre esforços em uma ação que está sendo insuficiente para resolução do problema.

Sem acompanhar resultados e indicadores, a empresa corre o sério risco de voltar ao status anterior e continuar apresentando dificuldades na entrega de pedidos.

8. Use a tecnologia a seu favor

Não hesite em utilizar a tecnologia a seu favor para deixar os processos mais simples e rápidos.

Automatizar os processos para acompanhar o tratamento de não conformidades originadas por conta de gargalos na produção trará a agilidade necessária do início ao fim das etapas.

Você centraliza informações, desenvolve planos de ação, analisa a causa-raiz e eficácia, acompanha pendências e tem uma visão macro de toda a gestão do processo.

Integrado com o tratamento de não conformidades, é essencial também facilitar o monitoramento de indicadores.

Com um sistema automatizado, você tem dados atualizados em tempo real para um gerenciamento estratégico eficaz, integrando dados com ERP e acompanhando o atingimento de metas.

- Leia também: Ciclo PDCA aplicado às não conformidades com o TOOLS

Conclusão

Os gargalos de produção são problemas comuns a boa parte das empresas e limitam a capacidade produtiva, trazem gastos desnecessários, atrasam as entregas e geram ociosidade para o time.

Embora haja o desafio dos gestores de mitigar estes gargalos constantemente, muitas vezes também são ocasionados pela falta de conhecimento do processo produtivo.

Por isso, avaliar entradas e saídas, mapear todas as etapas do processo, identificar problemas e analisar causa-raiz para aplicar um plano de ação são etapas essenciais para eliminar os gargalos, garantir a melhoria contínua dos processos e satisfação de todas as partes interessadas.