PFMEA é uma sigla em inglês para a expressão Process of Failure Mode and Effects Analysis — que pode ser traduzida para o português como “Análise de Modo e Efeitos de Falha”. É um método para uma identificação mais rápida da relação de causa-efeito entre uma falha e suas possíveis consequências.

Ele busca sistematizar problemas nos próprios processos produtivos de uma forma mais simples e rotineira, ajudando a diminuir riscos e possíveis gargalos de produção.

Mas quando e como implementá-lo na minha empresa corretamente?

Veja no post de hoje o que é PFMEA, o que é, como funciona e um exemplo prático de como implementar dentro da sua empresa.

O que é o PFMEA?

O PFMEA (ou FMEA de processo) é uma metodologia analítica, utilizada para garantir que problemas potenciais tenham sido percebidos durante todo o processo para desenvolvimento do produto.

O PFMEA é uma variação da metodologia FMEA e busca auxiliar nos seguintes momentos:

- Descoberta de falhas em potencial, suas possíveis causas e os riscos em um processo produtivo;

- Elaboração de processos de contenção de risco de falhas;

- Estabelecimento de uma rotina de follow-ups e avaliações de resultados das ações tomadas nas etapas anteriores.

Por que utilizar o PFMEA?

Esta é uma das técnicas de baixo risco mais eficientes para prevenir problemas e identificar as soluções mais eficazes, uma vez que oferece uma abordagem estruturada para avaliar, conduzir e atualizar o desenvolvimento dos processos.

Embora o PFMEA possa ser útil para ajustar todos os tipos de processos operacionais, as empresas geralmente o utilizam com processos de fabricação industrial, como por exemplo, a indústria automotiva. E isso não ocorre à toa.

Segundo levantamento do aplicativo PapaRecall, o número de campanhas de recall de veículos no Brasil aumentou expressivamente para 31,2% no primeiro semestre de 2021, se comparado com o mesmo período de 2020.

Ou seja, sem uma análise adequada de cada etapa as empresas tendem a sofrer com custos das não conformidade e prejudicam a eficácia do produto final.

Leia também: Como escolher um sistema de gestão de riscos para a sua empresa?

Quando utilizar o PFMEA?

O PFMEA pode ser aplicado quando há uma nova tecnologia ou novo processo a ser introduzido na empresa. Também pode ser aplicado quando há um processo atual exposto a um novo ambiente ou mudança de local.

Além disso, também pode ser utilizado durante a execução do processo para medidas de controle de qualidade ou quando uma etapa do processo está prevista para melhorias.

De forma geral, o PFMEA é uma importante ferramenta que auxilia a identificar e analisar riscos e Oportunidades, no qual a organização define como agirá diante do risco (reter, mitigar ou conviver com o mesmo) ou quais ações de melhorias devem ser adotadas.

Como funciona um PFMEA?

O funcionamento de PFMEA é muito simples! Primeiramente, você precisará de uma equipe, que pode variar de dois a cinco colaboradores, a depender do tamanho da sua linha de produção.

Eles estabelecerão critérios de análise baseados na realidade da empresa e a partir disso, irão construir uma tabela para ser preenchida durante todo o processo de checagem.

A equipe pode usar como base inclusive dados históricos de desempenho para contribuir com a identificação de alguns modos de falha.

Como criar um quadro de PFMEA?

Todo FMEA e suas variáveis possuem componentes básicos que incluem:

1- Definição da equipe;

2- Função e requisitos do processo;

3- Modo de falha potencial para cada função;

4- Efeito do tipo de falha;

5- Causa possível da falha;

6- Controles atuais;

7- RPN (Risk Priority Number ou Número de Prioridade de Risco)

8- Ações recomendadas;

9- Responsabilidade/ Status;

O PFMEA trabalha com três indicadores numéricos que também devem ser inclusos:

- Severidade, que indica quanto o problema compromete a funcionalidade, a integridade do produto e as pessoas ao redor;

- A ocorrência, que estabelece a frequência em que a falha tende a ocorrer;

- A detecção, que mostra quão fácil e rapidamente um problema é percebido.

Basicamente, o layout aplicado segue o modelo abaixo, mas pode sofrer variações, dependendo das informações que a organização deseja adicionar.

Assista o webinar: FMEA como estratégia para retomada da produção automotiva

Como preencher um PFMEA em 11 passos: exemplo

Vamos agora exemplificar de forma prática o passo a passo para a construção do FMEA dentro da sua organização.

1- Planejamento

Um erro comum das equipes que implementam o PFMEA é a falta de planejamento. Na ânsia de querer preencher a planilha rapidamente, com causas e efeitos óbvios, o resultado pode ficar confuso, por vezes, impreciso, além de trazer um custo e tempo desnecessário.

Por isso, não ignore a fase do planejamento. Paul Palady, autor do livro FMEA: Análise dos Modos de Falha e Efeito, sugere nesta etapa, debater algumas questões como:

- Quem deve ser responsável e quem está apto a participar?

- Como será avaliado o modo de falha?

- Valores atribuídos à eficiência e precisão quando a equipe não chega a um acordo.

- Entre outros.

2- Definição de processo/função

Analise e defina qual o processo que necessita de uma avaliação mais aprofundada da metodologia. Facilita nessa etapa pegar o fluxograma do processo para entender o tamanho do escopo que será analisado e cada componente que este processo possui.

Se for necessário, subdivida as etapas para facilitar o gerenciamento.

Vamos tomar como exemplo uma empresa que ao iniciar o PFMEA definiu o processo de produção, especificamente a função de recebimento de matéria-prima.

Leia também: Mapeamento de processos: como fazer, vantagens e muito mais!

Gestão de Processos: o que é, benefícios e como implementar!

2- Definir a equipe

Quem deve desenvolver o PFMEA? Um erro comum é achar que uma única pessoa deve desenvolver o trabalho.

No entanto, a aplicação do PFMEA é uma atividade bastante complexa e deve ser claramente compreendido e realizado por uma equipe multifuncional que tenha um amplo conhecimento do assunto.

Deve ser levado em conta toda a sequência de eventos que compreendem as causas e efeitos. É indicado também que toda equipe tenha uma líder (geralmente o responsável pelo processo), e quem serão os responsáveis pela manutenção e aprovação das revisões.

3- Definir os modos de falha

Para cada operação são identificadas as possibilidades de falhas, ou seja, como cada função do processo pode falhar quando solicitada em atender aos seus requisitos.

É o momento em que a equipe pode se perguntar: Como esse processo deixa de desempenhar todas as funções que se espera dele?

Para evitar que alguma informação seja esquecida, a equipe pode juntar históricos de sistemas, produtos, processos utilizando o brainstorming.

Dica: não considere todos os modos de falhas concebíveis. Isso porque de forma prática, aumentará o custo e a duração da análise o que poderá não trazer nenhum benefício.

A equipe pode utilizar em conjunto algumas ferramentas da qualidade, como Diagrama de Pareto que permite uma visualização mais precisa sobre os defeitos ou problemas que tem gerado maior ocorrência dentro daquele processo.

Tomando como exemplo a empresa que quer avaliar o recebimento da matéria-prima após aplicação de Brainstorming e Pareto, foi definido que as causas material fora das especificações e embalagens danificadas, são as que possuem maior impacto nos resultados.

4- Identificar os efeitos

Identificados os modos de falha, deve-se determinar através do conhecimento teórico ou prático, o efeito que cada falha poderá causar. É o momento que a equipe se questiona: Qual o impacto deste modo de falha no processo?

No caso do material fora das especificações, podemos apontar como um efeito a interrupção do processo de produção. Em relação às embalagens danificadas um efeito grave é o risco de contaminação do produto.

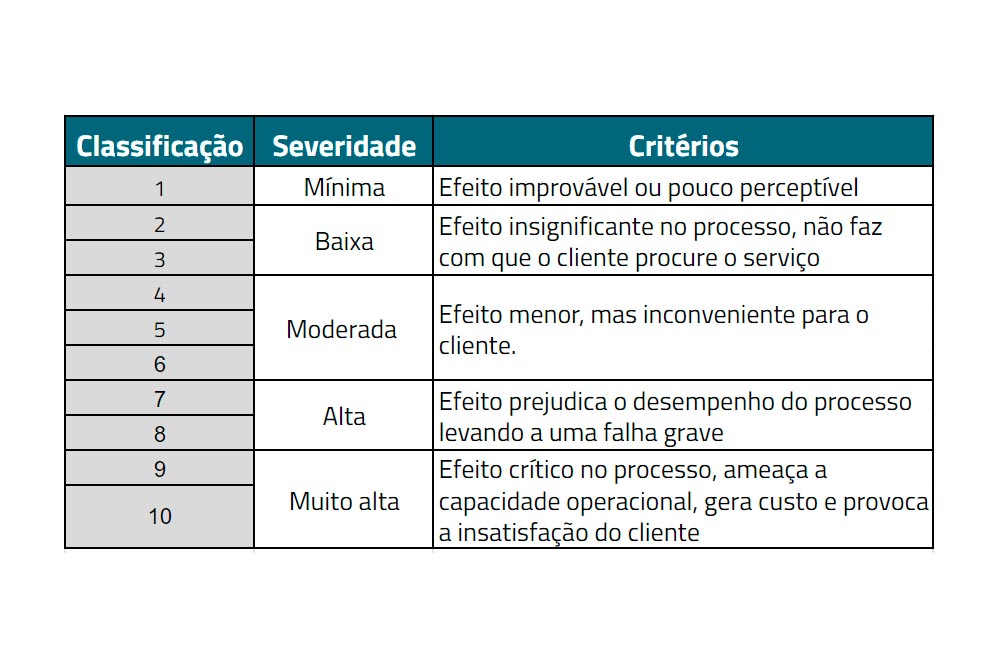

5- Avalie o grau de severidade

O índice de severidade aponta o quão crítico pode ser o efeito do modo de falha potencial. Quanto mais grave é o efeito, maior é o índice de severidade.

A avaliação é normalmente medida em uma escala de um a dez. Um grau alto na coluna de severidade sugere, por exemplo que a segurança dos clientes pode estar em risco ou o custo da falha será extremamente alto.

Exemplificamos de forma resumida como podemos avaliar o grau de severidade.

6- Identificar a causa

Com base no histórico de acontecimentos anteriores (como relatórios de garantia, análise de retrabalho, etc), a equipe realiza um brainstorming de todas as possíveis causas que resultem no efeito apontado.

Um erro comum neste processo é querer incluir no PFMEA todas as causas identificadas na seção de brainstorming. Embora todas de certo modo tendem a contribuir com o modo de falha, muitas dessas podem ter pouquíssima influência neste processo.

Por isso sugere-se a aplicação do Diagrama de Ishikawa (ou Espinha de Peixe), que servirá para estruturar as causas identificadas durante as reuniões.

7- Determine o grau de ocorrência

Ao determinar o grau de ocorrência, a equipe deve se questionar qual a probabilidade da causa existir que possa provocar uma falha?

Assim como os outros índices também é mensurado em uma escala de um a dez e para lhe auxiliar neste processo, você pode utilizar a tabela abaixo como parâmetro.

8. Controle

Nesta etapa a equipe deve debater se existe algum método de controle que pode evidenciar ou conter essas ocorrências.

Em outras palavras: há controles sendo aplicados a fim de garantir que os modos de falha sejam identificados e consequentemente eliminados?

9. Classifique a detectação

Na detectação, a equipe deve avaliar quais as chances de detectar o problema antes que chegue ao cliente e também qual é a chance do cliente detectar um problema, antes que ele provoque uma falha.

De forma genérica, podemos aplicar a classificação da detecção da seguinte forma:

10. Calcule, então, o RPN

Então, é o momento de calcular o RPN (Número de Prioridade de Risco), que indica a urgência de propor uma solução para aquele problema. Quanto mais elevado o valor, maior será a necessidade de otimizar o processo e melhorar o produto.

Ele é calculado multiplicando os três índices em que S significa a quantificação da severidade, O a probabilidade de ocorrência e D as chances de detecção:

RPN = S x O x D

RPNs acima de 90 indicam que, para aquela falha, será necessária uma ou mais ações de melhoria, para as quais você deve estabelecer um prazo razoável de solução, que deverá ser incluído na tabela juntamente com o responsável por ela e a ação que será tomada.

11- Ações recomendadas

Após toda a análise feita em cima das causas, efeitos e ter um panorama completo sobre a função analisada, é hora de pensar nas ações de melhorias. Nesse momento a equipe deve questionar quais ações são necessárias para que se possa agir preventivamente e prevenir os problemas potenciais?

Aqui você deve pensar em ações, que possibilitam:

- reduzir a severidade

- aumentar a probabilidade de detectar problemas

É importante também avaliar os custos de implementação e os resultados previstos. Novas ações sem uma avaliação de eficácia das mesmas pode inclusive dar margem para novas não conformidades para a organização.

Para as ações em prática você pode fazer um plano de ação utilizando o 5W2H, no qual você definirá:

5W:

- What? (O que será feito?)

- Why? (Por que será feito?)

- Where? (Onde será feito?)

- When? (Quando será feito?)

- Who (Por quem será feito?)

2H

- How? (Como será feito?)

- How much? (Quanto vai custar?)

Leia também: Controle Estatístico do Processo CEP: melhorias na produtividade

Após este passo a passo, veja como ficou o quadro do PFMEA preenchido:

Note que no exemplo especificado o RPN dos dois modos de falha apontados resultaram acima de 90, o que sugere que a organização deve implementar ações imediatas para a melhoria do quadro.

DFMEA x PFMEA: veja as principais diferenças

Embora os dois conceitos sejam parecidos, são versões independentes do FMEA e cada uma serve para um objetivo específico. Vejamos as principais diferenças.

DFMEA

O DFMEA é aplicado enquanto o projeto está sendo desenvolvido e é focado no design do produto. Isso permite que métodos para prevenir e detectar falhas sejam incorporados no projeto desde o início, antecipando mecanismos de falha antes mesmo que eles aconteçam.

Os principais tomadores de decisão usam essas informações para melhorar a qualidade do produto, fazendo as modificações recomendadas antes da produção em massa. O DFMEA deve ser revisado quando surgirem problemas ou quando forem feitas alterações significativa no projeto.

PFMEA

O PFMEA, como temos visto, é implementado à medida que um processo de produção está sendo desenvolvido. Isso permite que métodos para prevenir e detectar falhas sejam incorporados ao processo desde o início.

Também pode ser usado antes que os planos de controle sejam desenvolvidos para um processo novo ou quando um novo método ou tecnologia são introduzidos.

Experimente grátis o software para Gestão de Riscos mais eficiente

Conclusão

O PFMEA é uma ótima ferramenta para descobrir falhas em potencial de um processo produtivo, assim como suas causas. Possibilita à organização uma abordagem estruturada para avaliar, conduzir e atualizar o desenvolvimento dos processos.

Para obter melhores resultados, a participação de uma equipe multidisciplinar que tenha conhecimento do processo é fundamental, principalmente por se tratar de uma análise complexa e detalhadas.

Seguindo a rotina de um PFMEA, sua empresa certamente reduzirá rapidamente as falhas nos processos produtivos. Desse modo, quando a empresa passar por uma auditoria da qualidade por exemplo não haverá com o que se preocupar.

Você quer centralizar informações e acompanhar de forma organizada todas as informações relacionadas à gestão de riscos, oportunidades e melhorias? Entre em contato com o nosso time de especialistas e garanta uma gestão da qualidade rápida e simples na sua organização.

Atualizado em 04 de fevereiro de 2022