O dilema não é novo: como reduzir custos sem reduzir a qualidade? Infelizmente, a maioria das empresas considera que reduzir custos está diretamente ligado ao corte de gastos. Você também pensa assim?

Quando os processos da empresa são estudados adequadamente, é possível enxergar falhas, desperdícios e promover a inovação dos processos de modo a torná-los mais eficientes. Ou seja, fazer mais, gastando menos.

Não é à toa que, durante uma crise, grandes inovações costumam surgir. A necessidade de poupar abre oportunidades para novas ideias e exige soluções mais baratas e mais produtivas.

Quer saber mais sobre como minimizar os gastos sem prejudicar a qualidade? Acompanhe os tópicos seguintes!

1. Planejamento de ações

Não dá para sair cortando custos sem que haja um mapeamento consistente das operações e dos processos. É preciso traçar um plano para que os objetivos se tornem suficientemente claros para serem alcançados.

Contudo, sejam quais forem as iniciativas, é importante garantir a eficiência, afinal, economizar dinheiro, mas entregar um produto de má qualidade não resolve os problemas da empresa.

Muito pelo contrário! É um erro que pode custar a sobrevivência do negócio no mercado.

Boas alternativas são as ações preventivas e também a melhoria dos processos internos com base na eliminação das falhas por meio de ações corretivas. Um planejamento adequado nessas duas vertentes poupa gastos e proporciona maior produtividade.

2. Ações preventivas

Como diz o velho ditado: “É melhor prevenir, do que remediar”. Sabe-se que o custo da correção costuma ser sempre maior que o custo de antecipar o erro. Logo, isso torna as ações preventivas um meio de economizar.

Em um momento de colapso econômico, a gestão pode ver como alternativa eliminar os trabalhos de prevenção ou hesitar em fornecer recursos financeiros para estas ações.

Afinal, geralmente as ações preventivas são menos tangíveis que as ações corretivas, nem sempre envolvem uma mudança física visível. Além disso, não têm resultados imediatos e assim são vistos como de baixa prioridade.

No entanto, essa é uma “pegadinha” que pode custar caro para a empresa, pois quanto menor for o cuidado nesse quesito, maiores são as chances da empresa ter que arcar com gastos altos depois.

Como implementar ações preventivas?

Então, quais as melhores alternativas para uma implementação de ações preventivas na empresa?

A gestão deve, por exemplo, concentrar esforços no treinamento do seu pessoal, assegurando que todos conheçam bem os processos e os procedimentos.

Isso é uma iniciativa barata, mas que causa grande impacto, minimizando a ocorrência de falhas.

Outros exemplos de ações preventivas podem ser aplicados em uma organização como:

Revisão de Documentos

Revisar e atualizar regularmente os documentos das empresas, como políticas, procedimentos, código de ética e código de conduta.

Isso evita que a empresa utilize documentos obsoletos que atrasem a execução de processos, induzindo a equipe ao erro de análise e tomadas de decisão no negócio.

Realização de auditorias internas

As auditorias internas da qualidade são uma fonte útil com o intuito de analisar melhorias no processo, planos de ação que evidenciem a eficiência e eficácia organizacional das organizações.

Isto evita que não conformidades detectadas anteriormente sejam simplesmente esquecidas pelos gestores, ocasionando ainda mais prejuízo e desperdício.

Na prática ocorre da seguinte forma:

Vamos supor que no ano anterior foi detectado uma não conformidade relacionada a um lote de 100 pacotes de arroz furados durante a estocagem, evidenciando que a organização não consegue preservar as saídas adequadamente.

A partir disso, o auditor interno avalia se ocorreu algum plano de ação implementado para tratar esta não conformidade e se o mesmo foi realmente eficaz.

Sem uma auditoria interna atuando de forma preventiva, a empresa além de sofrer uma não conformidade na auditoria externa também corre o risco de desperdiçar insumos e vendas de produto, já que é impossível aproveitar um lote com pacotes furados. E na prática não é muito difícil ver a diferença.

Tomamos como exemplo uma fábrica de arroz, onde foram detectados 100 pacotes de arroz de 1 kg furados na estocagem. Em uma conta bem ampla, digamos que cada pacote custa R$ 9,50 para ser revendido ao supermercados. O prejuízo para a empresa só deste lote que não pode ser revendido foi de R$ 949.

Agora pense se a empresa só implementou uma correção passageira, não teve uma análise de causa, plano de ação, tampouco uma auditoria interna para averiguar se os requisitos da qualidade e ações estão sendo cumpridas.

Dois meses depois ocorreu o mesmo problema: a perda de mais um lote de 100 pacotes de 1 kg de arroz pelo mesmo motivo e o problema que podia ser corretamente contido, resultou no dobro do prejuízo.

Entendeu por que a auditoria interna pode ser um importante instrumento para a empresa prevenir problemas nos processos e promover a melhoria contínua?

Leia também: Auditoria Interna da Qualidade: o que é e passo a passo para implementar na minha empresa [GUIA]

Manutenção regular em equipamentos e máquinas

A manutenção regular de equipamentos deve ser feita quando realmente é necessário a fim de que a produção seja menos afetada.

Por isso, agende troca de óleo, lubrificação de componentes, além de monitorar fatores como desgaste e vida útil das peças. É importante também elaborar um calendário para manutenção que não prejudique o processo produtivo.

Cada hora de máquina parada representa menos produtos feitos, menos pedidos entregues, equipe ociosa, e até perda de insumos durante o processo produtivo. E o que vale mais a pena: arcar com este prejuízo em um dia de produção ou deixar a manutenção dos equipamentos em dia?

Leia também: OEE: Eficiência Global dos Equipamentos

Gerenciamento de riscos para incidentes e desastres naturais

É importante a empresa contar com um plano de gestão de riscos nos quais pode incluir o plano de emergência para desastres naturais ou outros incidentes.

A partir do momento que a empresa tem ciência dos riscos que envolve o negócio pode analisar de forma crítica quais devem ser mitigados, retidos ou evitados.

Ferramentas como a matriz de riscos podem ser utilizadas para analisar a probabilidade e impacto de ocorrência da perda de dados de informações.

Se de acordo com a realidade da empresa, o impacto pode ser classificado como alto e a probabilidade é moderada, ações para mitigar os riscos são necessárias ações preventivas.

E no caso de ações corretivas, o que fazer?

Em um cenário ideal, as ações corretivas não deveriam acontecer, pois explicitam que houve falha nos processos e nos trabalhos preventivos.

Entretanto, é muito comum que aconteça! Neste contexto, não se deve procurar pelos culpados, mas sim buscar a causa que gerou o dano. Isso evita que surjam novas ocorrências.

Um plano de ação corretiva pode ajudar a tomar decisões imediatas, como parada de produção e parada de vendas ou distribuição, evitando retrabalho ou recall de produtos e custos adicionais.

Mas as empresas frequentemente cometem o erro de chamar uma ação corretiva de preventiva ou considerar uma ação de contenção uma ação corretiva.

Por exemplo, fazer com que uma máquina quebrada funcione novamente é uma correção, mas é falha em resolver a causa raiz. Afinal, uma vez que a ação não é verdadeiramente corretiva, não é suficiente para prevenir a recorrência.

Como implementar ações corretivas:

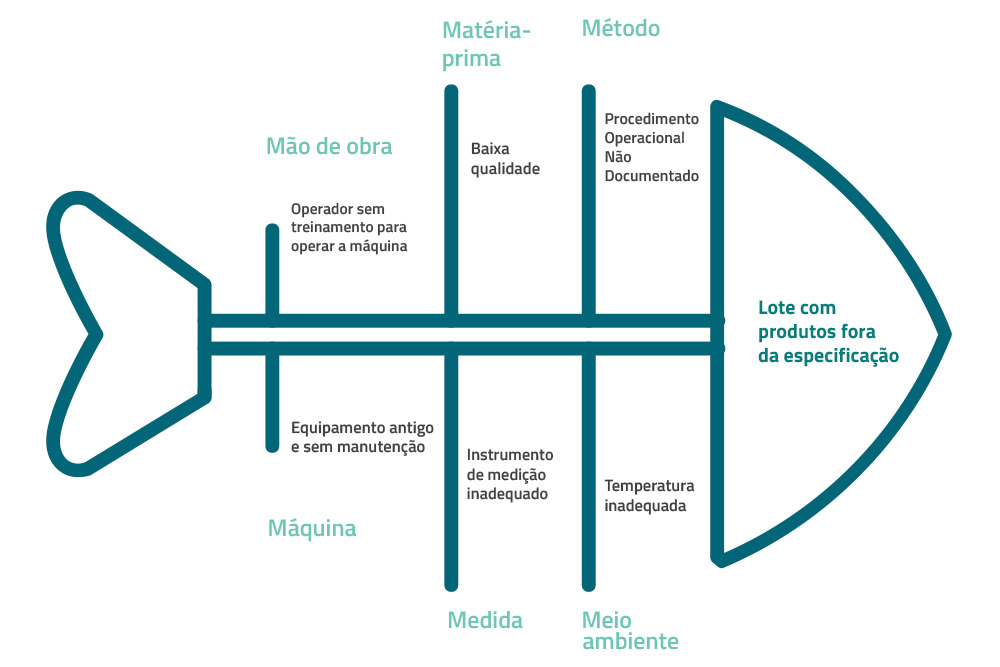

Vamos tomar como exemplo uma indústria que produziu um lote com produtos fora da especificação.

O primeiro passo é identificar a causa raiz da não conformidade. Podemos iniciar com um brainstorming da equipe que debate possíveis causas da falha da produção e após reunidas as opções, colocá-la no Diagrama de Ishikawa, conforme listado abaixo.

Logo após você pode aplicar o 5 porquês para descobrir a fundo o que ocasionou o que realmente ocasionou o problema.

Por que a matéria-prima selecionada foi de baixa qualidade?

Porque foi escolhido o fornecedor mais barato.

Por que foi escolhido o fornecedor mais barato?

Porque o fornecedor que apresenta a melhor qualidade não conseguiu entregar a demanda em tempo hábil

Por que o fornecedor não conseguiu entregar em tempo hábil?

Porque não houve planejamento de aquisições e o pedido foi feito em cima da hora

Por que não houve planejamento de aquisições?

Porque a gestão de estoque não está sendo feita adequadamente.

Por que a gestão de estoque não está sendo feita adequadamente?

Porque a empresa não contratou um gestor de estoque para o setor.

São essas análises que farão você tomar as medidas adequadas. Em nosso exemplo citado Além disso, é preciso acompanhar as ações tomadas e garantir que a correção seja eficaz e a recorrência tenha sido evitada.

Conheça o Qualyteam Gestão da Não Conformidades

O que diz a ISO 9001

Para quem está em busca da certificação, torna-se ainda mais crucial ter estas informações organizadas e os processos bem executados dentro da empresa. Em relação às não conformidades e ações corretivas, o requisito 10.2.1 da NBR ISO 9001 aponta que:

Ao ocorrer uma não conformidade, incluindo as provenientes de reclamações, a organização deve:

[…] b) avaliar a necessidade de ação para eliminar a(s) causa(s) da não conformidades, a fim de que ela não se repita ou ocorra em outro lugar:

- analisando criticamente e analisando a não conformidade;2

- .determinando as causas da não conformidade;

- determinando se não conformidades similares existem ou se poderiam potencialmente ocorrer

c) implementar qualquer ação necessária;

d) analisar criticamente a eficácia de qualquer ação corretiva tomada;

e) atualizar riscos e oportunidades determinados durante o planejamento;

f) realizar mudanças no sistemas de gestão de qualidade, se necessário.

Ações corretivas devem ser apropriadas aos efeitos das não conformidades encontradas.

A implementação de medidas de qualidade proativas pode ajudá-lo a mantê-lo informado sobre quaisquer lacunas e garantir que uma verificação de eficácia adequada possa ser realizada para garantir a resolução do problema.

Use softwares de Gestão

Utilizar softwares de gestão permitem que você tenha maior controle de como todas as ações implementadas, mantendo a eficácia e qualidade das operações que refletirão no atendimento às partes interessadas em vários aspectos citados ao longo deste artigo como:

Documentos

Em se tratando de gestão e revisão de documentos como citamos anteriormente, você pode contar com uma solução automatizada para notificar você e sua equipe acerca de pendências relacionadas a documentos que devem ser revisados e atualizados periodicamente a fim de evitar multas e contratempos para a empresa.

Riscos

Por meio de uma gestão de riscos automatizada você controla de forma clara e linear todas as etapas que envolvem reter, mitigar ou evitar riscos, deixando a empresa mais preparada para lidar com ameaças internas e externas sem que para isso comprometa o crescimento do negócio.

Não conformidades

Não conformidades

Ao automatizar processos relacionados às não conformidades você pode controlar em um único ambiente todas as etapas do tratamento de não conformidades e ações corretivas relacionadas às mesmas.

Isso permite que toda a equipe envolvida saiba exatamente em quais etapas as ações estão sendo executadas, evitando a perda de informações no meio do processo e a ocorrência das mesmas não conformidades gerando ainda mais prejuízos.

Conclusão

A qualidade é extremamente importante em qualquer negócio relacionado a produtos ou serviços. Lembre-se que conforme observado, reduzir custos sem reduzir a qualidade é plenamente possível, desde que haja planejamento e iniciativas equilibradas.

É por isso que implementar processos semelhantes aos exemplos de ações corretivas e preventivas é tão crucial para sua empresa e projetos. Ao ter processos e documentos confiáveis em vigor, você responde às não conformidades de forma rápida e profissional.

Nesse sentido, automatizar processos torna-se uma interessante alternativa para que você possa acompanhar de forma organizada e centralizada em um único ambiente todas as informações referentes às ações corretivas e preventivas.

Se você busca formar de reduzir custos na sua organização, fale com nossos especialistas.

Não conformidades

Não conformidades